W trakcie pierwszej rewolucji produkcję napędzała para, drugiej – energia elektryczna, a trzeciej – automatyzacja. Obecnie w fabrykach ręka w rękę pracują ludzie i roboty. Postęp przyspieszył przez pandemię. Trend cyfryzacji trafił pod strzechy.

Przemysł 4.0 to pojęcie relatywnie młode. Pochodzi z projektu strategii technik wysokich niemieckiego rządu i po raz pierwszy został użyty podczas międzynarodowych targów Hannover Messe w 2011 roku. Za początek czwartej rewolucji przemysłowej przyjmuje się rok 2013, kiedy opublikowano raport końcowy z prac działającej jeszcze w RFN grupy roboczej zajmującej się m.in. przygotowaniem zaleceń z zakresu inteligentnego przemysłu.

Koncepcja przemysłu czwartej generacji opisuje złożony proces transformacji technologicznej i organizacyjnej przedsiębiorstw, który obejmuje integrację łańcucha wartości, wprowadzanie nowych modeli biznesowych oraz cyfryzację produktów i usług. Postęp jest możliwy dzięki wykorzystaniu nowych technologii, zasobów danych oraz zapewnieniu komunikacji w sieci współpracy maszyn, urządzeń i ludzi.

Co napędza czwartą transformację przemysłu? Coraz bardziej zindywidualizowane potrzeby klientów i narastający trend personalizacji produktów i usług. Według Europejskiego Centrum Wspierania Zaawansowanej Produkcji, proces transformacji obejmuje 7 etapów:

I. Zaawansowanie technologiczne uwzględniające elastyczne systemy produkcyjne, które ułatwiają szybkie dostosowanie się do zmian w zakresie liczby czy kategorii produktów.

II. Współdzielenie informacji o procesie wytwarzania przez ludzi, maszyny i produktach.

III. Uwzględnienie zasad gospodarki obiegu zamkniętego w celu pełnego wykorzystania surowców i zmniejszania emisji.

IV. Proces kompleksowej realizacji oczekiwań klientów wobec wyrobów, czyli end-to-end customer focussed engineering.

V. Skupienie się na człowieku, m.in. poprzez wykorzystanie indywidualnych różnic na rzecz wzmocnienia organizacji, oraz budowę sensownego środowiska pracy.

VI. Stosowanie zintegrowanych systemów, które w czasie rzeczywistym reagują na zmienne warunki – w tym kontekście duże znaczenie ma przechowywanie i udostępnianie dużych zbiorów danych (big data).

VII. Tzw. fabryka otwarta, która rozumie potrzeby wszystkich uczestników łańcucha wartości.

Czym jest fabryka przyszłości?

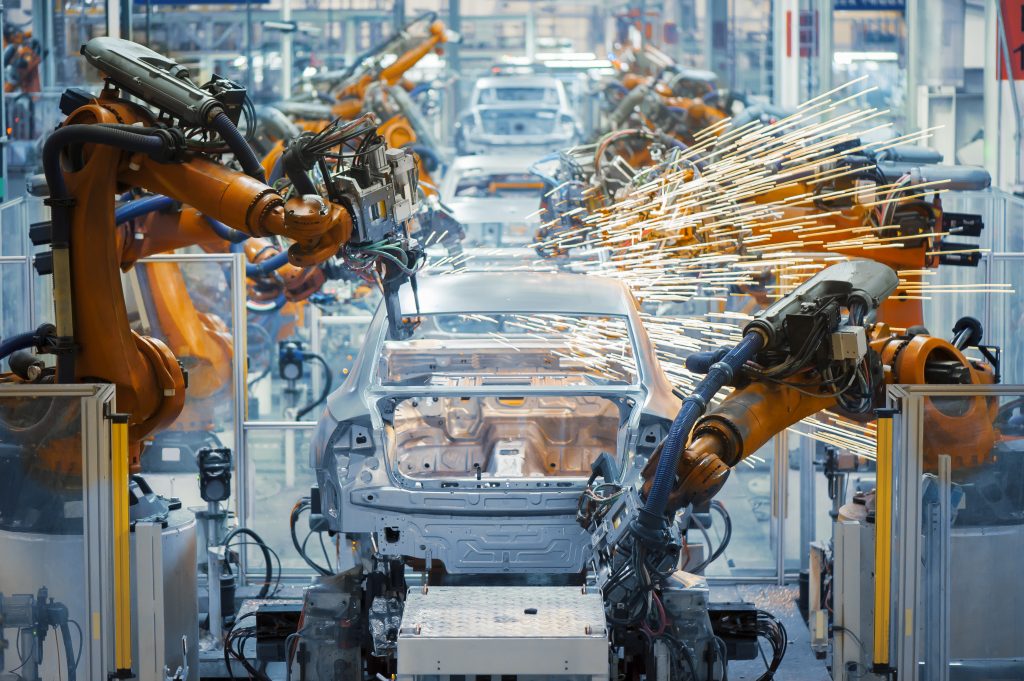

Według Dawida Solaka, prezesa Platformy Przemysłu Przyszłości, to nowoczesna forma przedsiębiorstwa, łącząca świat fizyczny z wirtualnym. W wywiadzie dla Business Insider Polska tłumaczy, że podstawą działania inteligentnej fabryki są systemy cyberfizyczne, komunikujące się ze sobą za pomocą internetu rzeczy. Uważa, że ważną częścią procesu jest wymiana danych między produktem a urządzeniami i maszynami na linii produkcyjnej, co w konsekwencji umożliwia połączenie łańcucha dostaw i lepszą organizację środowiska produkcyjnego.

Zdaniem eksperta, w fabrykach 4.0 wykorzystywane są nowoczesne rozwiązania cyfrowe pozwalające na wysoce elastyczną automatyzację produkcji oraz personalizowanie wyrobów.

– Dzięki ciągłej poprawie wydajności procesów produkcyjnych inteligentne fabryki mogą np.: obniżyć koszty, skrócić przestoje i zminimalizować ilość odpadów. Takich fabryk powstaje w tej chwili w Polsce coraz więcej. Nasza innowacyjność ma się bardzo dobrze, więc ta szeroko pojęta rewolucja technologiczna już się dokonuje. Musimy się tylko do niej bardzo dobrze przygotować systemowo, a najlepiej zacząć już teraz – mówi prezes w rozmowie z BI.

Według Dawida Solaka samo zastosowanie technologii cyfrowych w firmach nie przesądza o sukcesie transformacji. Uważa, że potrzebne jest coś więcej – całościowa zmiana organizacyjna i procesowa, a ponadto konieczna świadomość potrzeb tej transformacji. Zaznacza, że priorytetem dla przedsiębiorców jest obniżenie kosztów produkcji.

Ekspert uważa, że pandemia przyspieszyła wdrożenia dotyczące przemysłu 4.0, co pozytywnie wpływa na rozwój i konkurencyjność naszej gospodarki. Dodaje, że oba te zjawiska – pandemia i transformacja przemysłu – przyspieszają zmiany także w naszych domach.

Wróć

Wróć